Łańcuchy i przekładnie łańcuchowe – rodzaje i obliczenia

21 lutego, 2017Przekładnia łańcuchowa składa się z dwóch lub więcej kół łańcuchowych, i opasującego je łańcucha. Łańcuch jest cięgnem giętkim, które składa się z szeregu ogniw łączonych przegubowo, przy czym kształt ogniw i uzębień kół może być różny – zależnie od rodzaju i konstrukcji przekładni.

Przekładnie łańcuchowe zachowują stałe przełożenie i umożliwiają dowolne rozstawienie osi kół przez dobór cięgna (łańcucha) o odpowiedniej długości. Mogą one przenosić duże siły przy mniejszym obciążeniu łożysk i wałów, niż w przypadku przekładni ciernych i pasowych oraz łagodzą skutki gwałtownych szarpnięć. Podstawowe parametry przekładni łańcuchowych (przenoszona moc, przełożenia, prędkość obrotowa oraz obwodowa) nie różnią się specjalnie od parametrów innych przekładni mechanicznych.

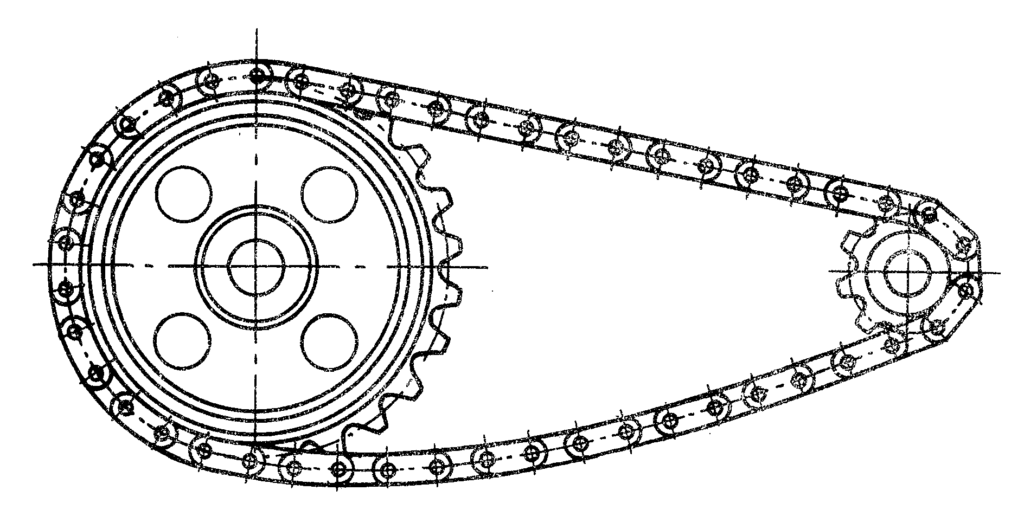

Schemat przekładni łańcuchowej

Do głównych wad przekładni łańcuchowych zalicza się m.in. konieczność regulacji zwisu (możliwość spadania łańcucha), nieprzydatność do pracy przy nagłych nawrotach, możliwość nagłego zerwania się łańcucha przy przeciążeniu (przy utrudnionej obserwacji miejsc osłabionych), niezabezpieczenie innych mechanizmów napędzanego urządzenia od przeciążeń, dość hałaśliwa praca, konieczność smarowania. Wady te ograniczają często możliwość stosowania przekładni łańcuchowych.

Dla uzyskania płynnej zmiany prędkości obrotowej stosuje się wariatory łańcuchowe z bębnami stożkowymi rozsuwanymi; w wariatorach tych są stosowane łańcuchy o specjalnej konstrukcji.

W zależności od przeznaczenia rozróżnia się łańcuchy:

- nośne (dźwigowe),

- transportowe (przenośnikowe),

- napędowe.

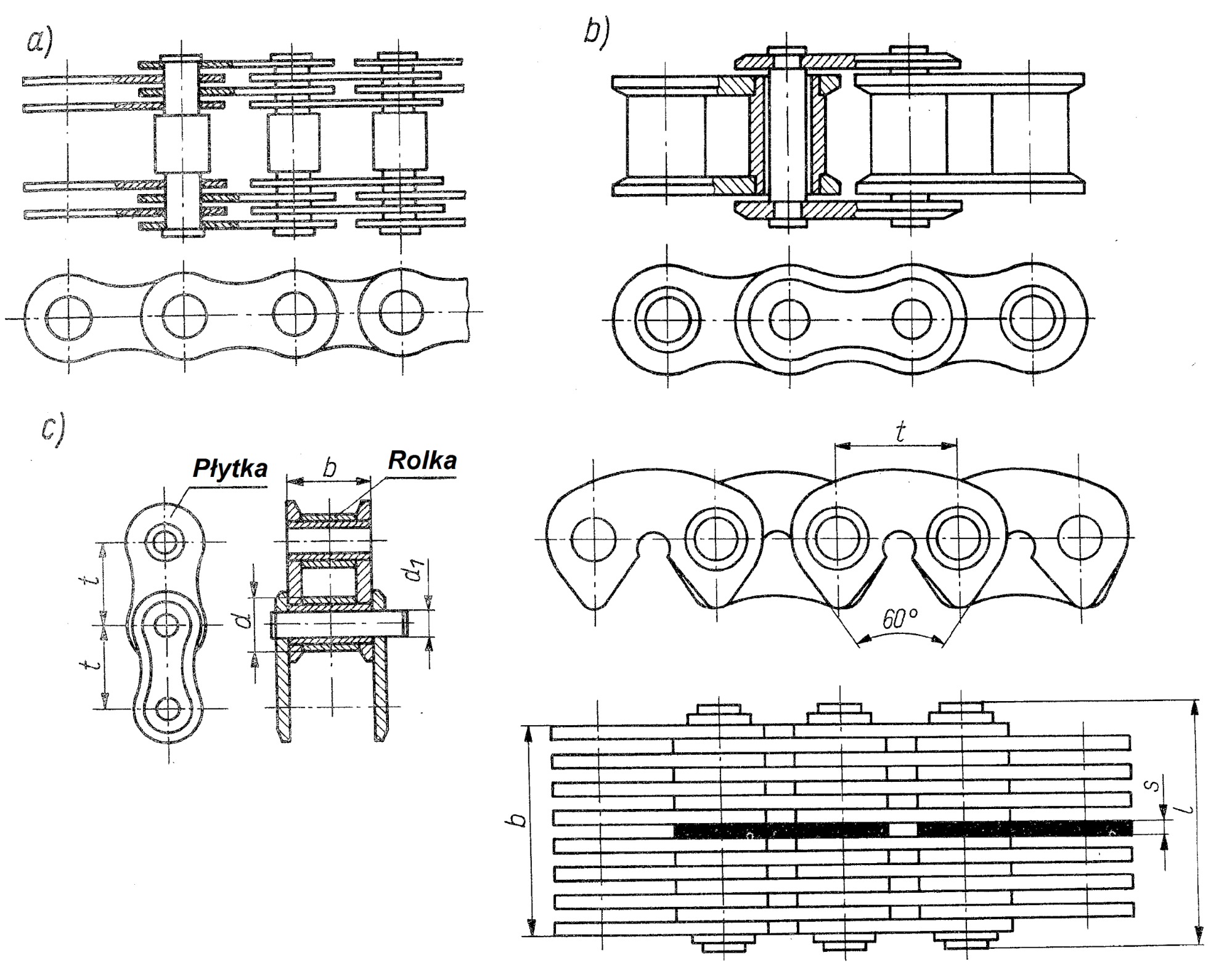

Podstawową grupę łańcuchów napędowych stanowią łańcuchy płytkowe, których ogniwa składają się z płytek stalowych połączonych przegubowo ze sworzniami.

Do głównych rodzajów łańcuchów zalicza się: łańcuchy sworzniowe, tulejkowe, rolkowe (o podziałce zwykłej i wydłużonej) oraz zębate.

Łańcuchy sworzniowe składają się z płytek wewnętrznych osadzonych luźno na sworzniach oraz płytek zewnętrznych osadzonych na wcisk. Prędkość tych łańcuchów jest ograniczona do ok. 0,5 m/s – m. in. ze względu na szybkie zużywanie się przegubów, dlatego w napędach stosuje się je bardzo rzadko.

Łańcuchy tulejkowe mają na sworzniu osadzoną obrotowo tulejkę hartowaną; płytki wewnętrzne są osadzone na wcisk na tulejce, a płytki zewnętrzne — również wciskowo na sworzniu. Łańcuchy te mogą pracować przy prędkościach v do 15 m/s (przeciętnie przy v < 8 m/s).

Łańcuchy rolkowe składają się na przemian z ogniw wewnętrznych i zewnętrznych o konstrukcji podobnej do ogniw łańcucha tulejkowego. Zasadniczą różnicę stanowi wprowadzenie dodatkowej rolki, obracającej się swobodnie względem tulejki osadzonej na sworzniu. Łańcuchy te charakteryzują się zwiększoną trwałością w stosunku do łańcuchów tulejkowych oraz mniejszym zużyciem uzębień w kołach.

Łańcuchy zębate (cichobieżne) stanowią odrębne rozwiązanie. Płytki w tych łańcuchach mają występy trapezowe, zazębiające się z kołami łańcuchowymi. Mają one dodatkowe płytki prowadzące, wchodzące w wycięcia w zębach koła łańcuchowego i zabezpieczające łańcuch przed zsuwaniem się z koła. Ulepszoną odmianę stanowią łańcuchy z zębami o zarysie ewolwentowym, zapewniającym większą płynność biegu i zabezpieczającym przed nadmiernym spiętrzeniem nacisków. Łańcuchy zębate pracują ciszej od pozostałych, zmniejszają skutki uderzeń i wykazują lepszą sprawność, są jednak nieco cięższe i droższe.

Łańcuchy: a) sworzniowy, b) tulejkowy, c) rolkowy, d) zębaty

Łączenie łańcuchów w zamknięty obwód odbywa się za pomocą specjalnych ogniw złącznych. Ogniwa te mają dłuższy sworzeń z nakrętką, zatrzaskiem, zawleczką lub z drutem, umożliwiający szybkie łączenie lub rozłączanie łańcucha. Przy nieparzystej liczbie ogniw w łańcuchu ogniwo złączne musi mieć płytki odpowiednio wygięte tak aby można było połączyć jeden koniec zakończony ogniwem wewnętrznym z drugim zakończonym ogniwem zewnętrznym.

Elementy łańcuchów są wykonywane ze stali konstrukcyjnych wyższej jakości (lub stopowych) ulepszanych cieplnie (płytki) lub nawęglanych i hartowanych (sworznie, tulejki, rolki).

W celu zwiększenia trwałości łańcuchów powinny one być chronione od pyłu i innych zanieczyszczeń, a także powinny być smarowane, aby uniknąć szybkiego wycierania się ich elementów.

Koła łańcuchowe

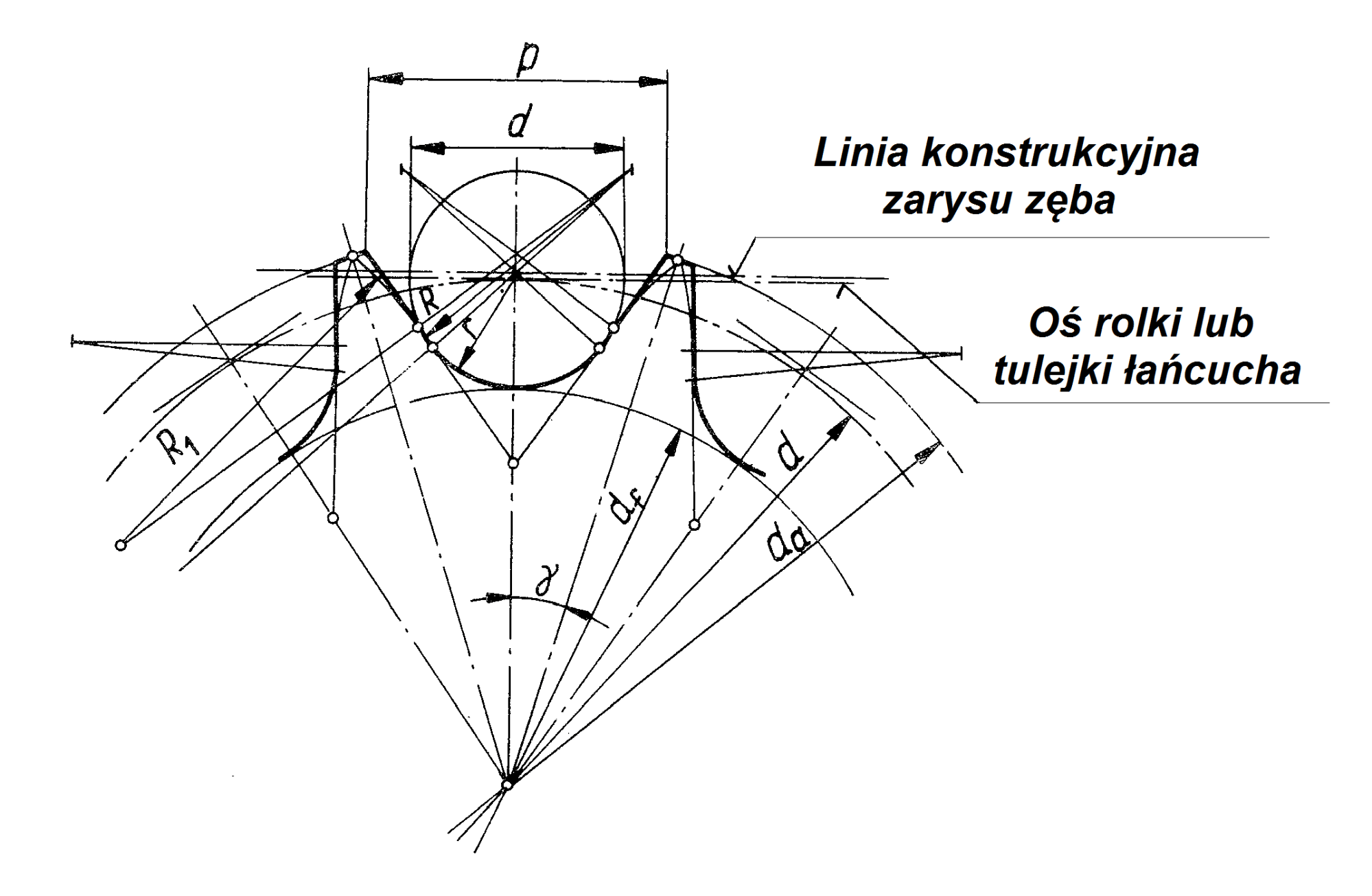

Kształt zębów kół łańcuchowych powinien zapewniać m.in. spełnienie warunków eksploatacyjnych (minimalne zużycie zębów i przegubów łańcucha, swobodne wejście i wyjście łańcucha z zazębienia, jak najdłuższą współpracę) oraz wytrzymałościowych.

Podobnie jak łańcuchy, również uzębienia kół łańcuchowych są znormalizowane. Ogólne zasady budowy kół pozostają takie same, jak przy kołach zębatych i pasowych.

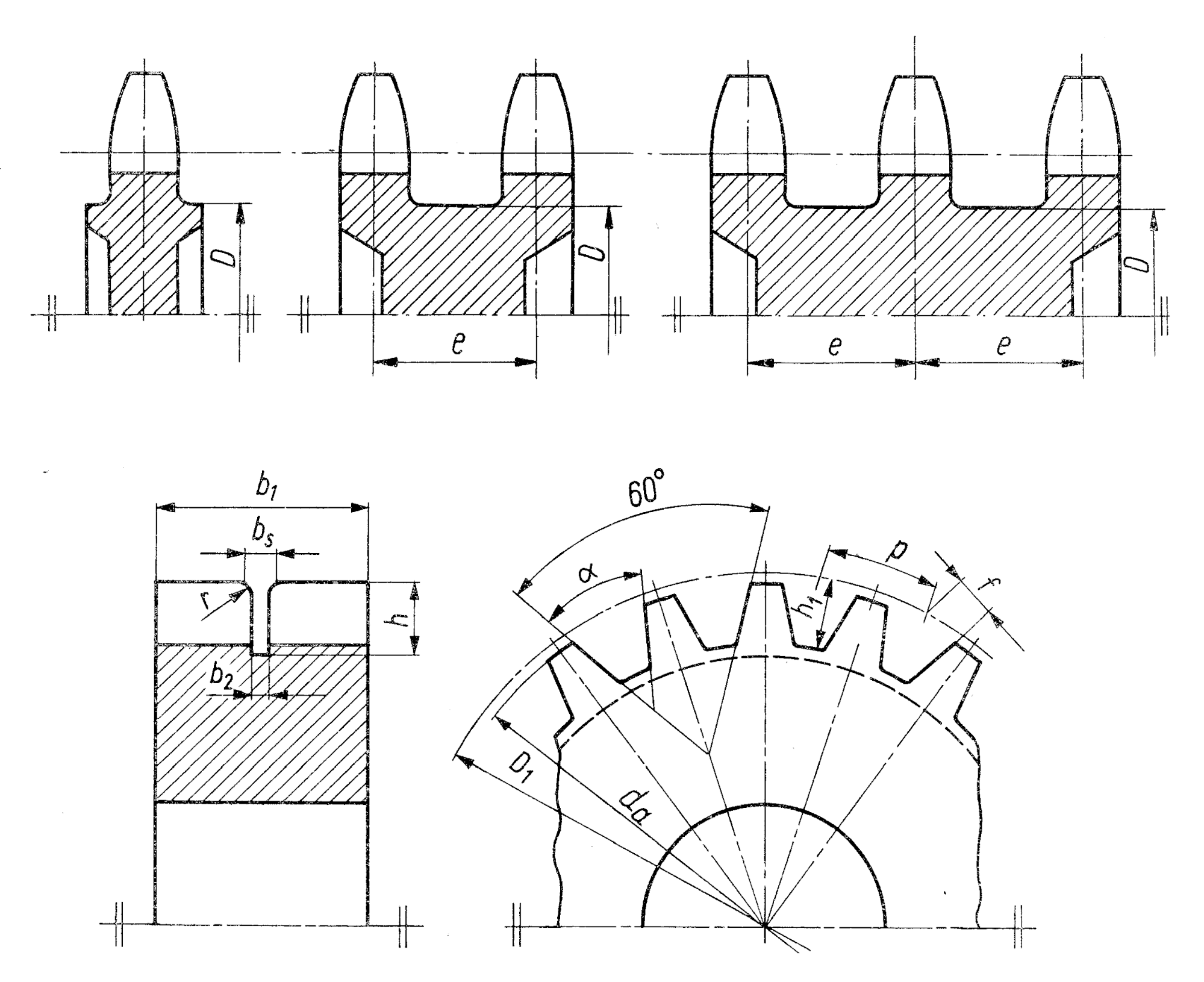

Koła łańcuchowe – zarysy zębów

Koła łańcuchowe – zarysy zębów

W przekładniach łańcuchowych przy doborze liczby zębów należy uwzględnić następujące zalecenia:

- liczba zębów w małym kole (z1) nie może być zbyt mała, gdyż powoduje to pogorszenie warunków pracy przekładni (nierównomiemość biegu, nadmierne obciążenia dynamiczne, hałas itd.),

- liczba zębów w dużym kole (z2) nie może być zbyt duża, ponieważ przy wydłużeniu łańcucha wskutek zużycia przegubów następuje częste zeskakiwanie łańcucha z koła.

- Wynika stąd, że przełożenie przekładni łańcuchowej jest dodatkowo ograniczone przez z1min oraz z2max.

- Podziałkę t łańcucha dobiera się wg katalogów wytwórców, przy czym dla przekładni szybkobieżnych zaleca się stosowanie możliwie małej podziałki.

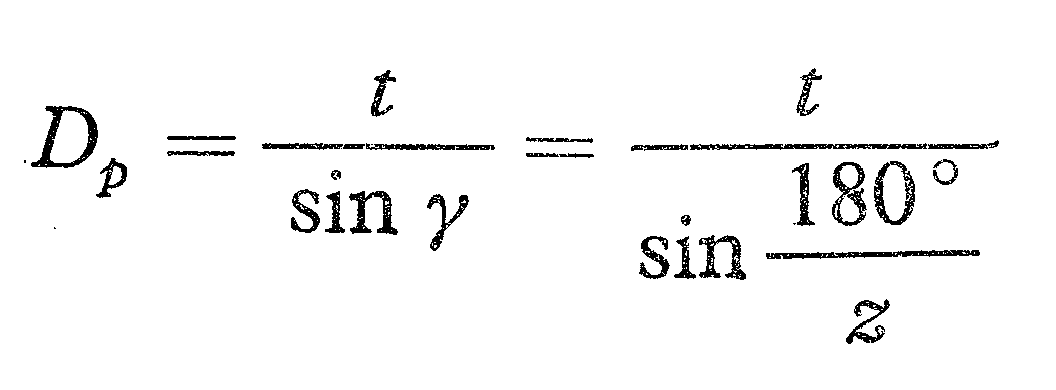

- Średnicę podziałową kół łańcuchowych do łańcuchów tulejkowych i rolkowych wyznacza się z zależności

w której:

- z – liczba zębów koła łańcuchowego

Obliczanie przekładni łańcuchowych – parametry kół i przekładni

|

Rodzaj łańcucha |

Małe koło ( z₁ ) |

Duże koło ( z₂ max ) |

|||

|

Przełożenie i |

|||||

|

1 ÷ 2 |

2 ÷ 4 |

4 ÷ 6 |

>6 |

||

|

Tulejkowy i rolkowy |

31 ÷ 27 |

27 ÷ 23 |

23 ÷ 17 |

17 ÷ 11 |

100 ÷ 120 |

|

Zębaty |

35 ÷ 31 |

31 ÷ 27 |

27 ÷ 19 |

19 ÷ 17 |

120 ÷ 140 |

|

Podziałka łańcuchowa |

Łańcuch tulejkowy |

Łańcuch zębaty |

|||||

|

z₁ |

(v/L) max |

n max |

(v/L) max |

||||

|

15 |

23 |

31 |

|||||

|

n max |

|||||||

|

cale ( ” ) |

mm |

obr/min |

sˉ¹ |

obr/min |

sˉ¹ |

||

|

½ |

12,7 |

2300 |

2500 |

2600 |

15,0 |

3300 |

20 |

|

⅝ |

15,875 |

1900 |

2100 |

2200 |

12,5 |

2650 |

15,75 |

|

¾ |

19,05 |

1350 |

1500 |

1550 |

8,75 |

2200 |

12,5 |

|

1 |

25,4 |

1150 |

1250 |

1300 |

7,5 |

1650 |

7,5 |

|

1¼ |

31,75 |

1000 |

1100 |

1100 |

6,25 |

– |

– |

|

1½ |

38,1 |

750 |

800 |

850 |

5,0 |

1300 |

6,25 |

|

2 |

50,8 |

600 |

700 |

700 |

3,75 |

– |

– |

Odległość osi ustala się w zasadzie według założeń konstrukcyjnych. Należy jednak uwzględniać, że im mniejsza jest odległość osi, tym mniejszy jest kąt opasania α1 na małym kole.

Dla przekładni łańcuchowej kąt ten powinien być większy od 120°; przy tym założeniu przyjmuje się następujące odległości osi:

dla i < 3 oraz dla i > 3

gdzie D1 i D2 – średnice zewnętrzne kół łańcuchowych.

W praktyce często zaleca się a = (30 ÷ 50)t.

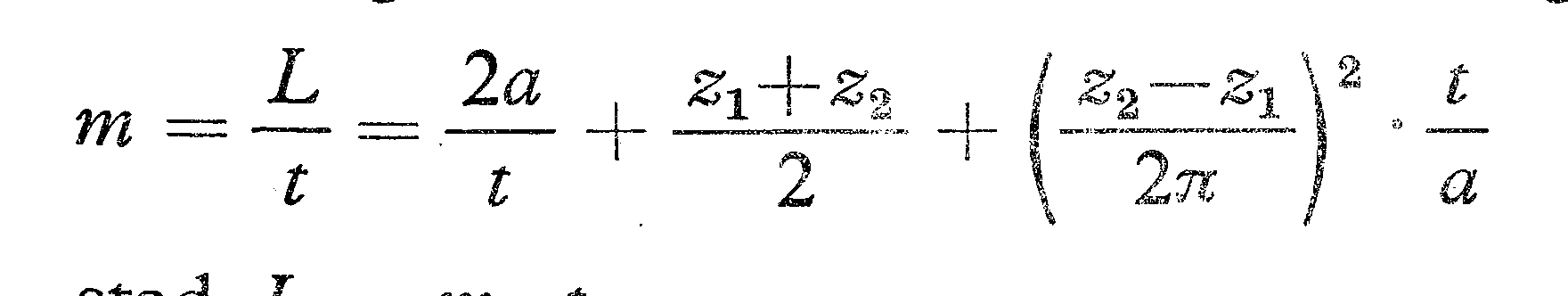

Długość L łańcucha i liczba ogniw m są związane zależnością

stąd L=m·t.

Wzór wyznaczono przy wykorzystaniu uproszczenia πD ≈ zt ponieważ obwód wieloboku o dużej liczbie boków bardzo mało różni się od obwodu koła.

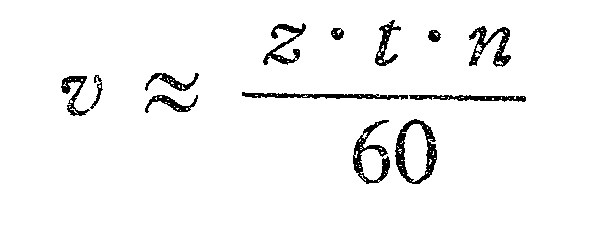

Podobnie oblicza się średnią prędkość łańcucha

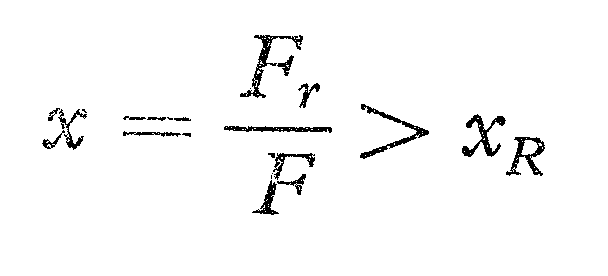

Przy doborze łańcuchów wg katalogów wystarczy sprawdzenie zależności

x – obliczeniowy (rzeczywisty) współczynnik bezpieczeństwa,

xR – wymagany współczynnik bezpieczeństwa (zwykle xR = 5 lub więcej),

Fr – siła niszcząca łańcuch w czasie zrywania,

F – obliczeniowa siła obciążająca łańcuch.

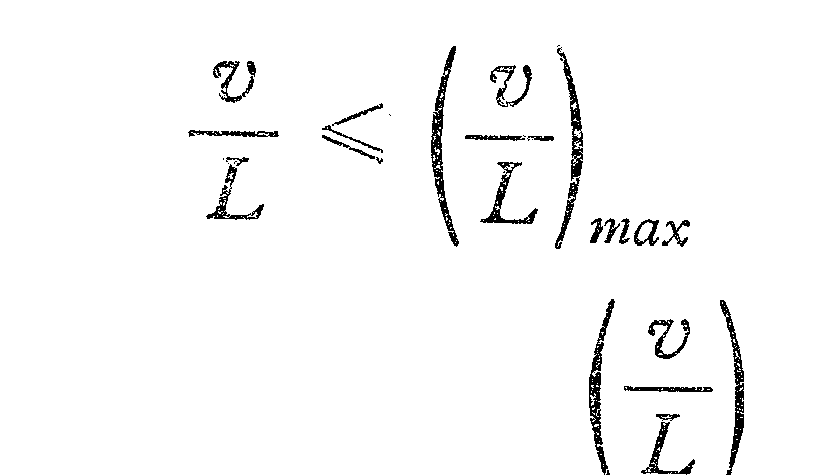

Łańcuchy (podobnie jak pasy) nie powinny mieć zbyt dużej liczby obiegów na sekundę, dlatego należy je sprawdzać wg zależności

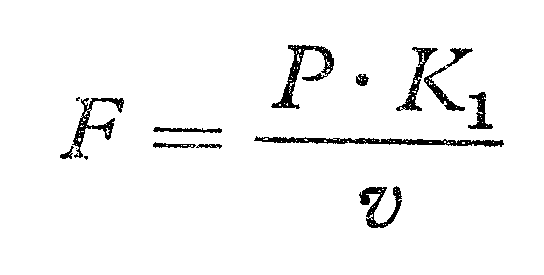

Wartość siły obwodowej wyznacza się wg wzoru

w którym:

P – moc przenoszona przez łańcuch,

v – prędkość łańcucha,

K1 – współczynnik warunków pracy przekładni.

Współczynnik K1 przyjmuje się w granicach 0,63 ÷ 4,55, tym większy, im cięższe będą warunki pracy łańcucha.

Literatura:

Podstawy Konstrukcji Maszyn, Przekładnie cięgnowe, Prof. dr hab. inż. Bogusław Łazarz